Jak przystało na przyszłego inżyniera, poważnie zabrałem się do pracy nad projektem dyplomowym.

Opracowałem proces technologiczny. Skonsultowałem z promotorem (profesorem, mgr inż. Bolesławem Briksem) i przystąpiłem do konstrukcji przyrządów.

Wizję każdego przyrządu miałem już na etapie opracowania procesu technologicznego.

Pewną motywacją do tego, aby prace dyplomowe mogły być dobre, była obietnica, że rozwiązania oryginalne będą zakupione przez przyszłą fabrykę i będą wdrożone do procesu wytwarzania motocykla.

Ta ostatnia przynęta była dla mnie najcenniejsza. Z uwagi na potrzeby młodego małżeństwa.

W pracowni przebywałem prawie nieustannie.

Wstyd się przyznać, ale zaniedbywałem nawet moją, świeżo poślubioną żonę.

Ala, w chwilach wolnych (zdawać musiała własne egzaminy) przychodziła do pracowni, bo inaczej nie widywalibyśmy się. Mieszkaliśmy w innych akademikach.

Pracę dyplomową obroniłem w czerwcu 1956 r. z wynikiem dobrym i otrzymałem dyplom inżyniera mechanika o specjalności technologia budowy maszyn.

Niestety nie od razu trafiłem do przyszłej fabryki motocykli. Nakaz pracy otrzymałem do Zakładów Rybnych w Szczecinie przy ul. Dębogórskiej.

Jak się z tego "przywiązania do roli" wywinąłem ? Napiszę, bo to pokazuje tamtejszą poezję życia.

Bramę Szczecińskiej Wytwórni Sprzętów Metalowych przekroczyłem pod koniec września 1956 roku.

Rozmawiałem z dyr. Stanisławem Fortuńskim i otrzymałem zapewnienie, że zostanę w niej zatrudniony pod warunkiem, że uzyskam zmianę nakazu pracy.

Aby tego dokonać musiałem pokonać: dyrektora Zakładów Rybnych w Szczecinie, Ministerstwo Żeglugi i Rybołówstwa i Ministerstwo Szkół Wyższych.

Zadanie na kilka miesięcy. A ja, odpowiednio zdeterminowany, sprawę załatwiłem w przeciągu dwóch dni.

Zmiana nakazu pracy (były wówczas obowiązkowe) należała do zadań trudnych.

Szczególnie odejście z takiej gałęzi przemysłu, która należała do nieatrakcyjnych, napotykało na opór urzędniczy.

Największe trudności wyrosły przede mną w Ministerstwie Szkolnictwa Wyższego przy ul. Miodowej w Warszawie.

Do tego gmachu przybyłem z wywieszonym językiem dopiero przed godziną czternastą.

Od samego rana, od chwili przyjazdu, oczekiwałem na zgodę i pismo w Ministerstwie Żeglugi i Rybołówstwa przy ul. Filtrowej.

W Ministerstwie Szkół Wyższych za biurkiem siedziała szczególnie szorstka i wielce ważna pani, do której nie trafiały żadne moje argumenty.

Ona wychodziła z założenia, że władza jest po to, aby utrudniać i tak już trudne życie.

Nie słuchając moich wyjaśnień stwierdziła:

– Takie przypadki jak pana, załatwiane są miesiącami albo i dłużej!

Ja jej na to, że nie mam czasu i nie dysponuję gotówką na częste wycieczki do Warszawy.

Pani była jak głaz. Nomen omen z kamienną twarzą.

Cały czas trwała w swoim postanowieniu, a czas płynął i zbliżała się godzina odjazdu mojego popołudniowego pociągu powrotnego do Szczecina.

Doprowadzony do ostateczności zapytałem, gdzie urzęduje minister? Odpowiedziała na odczepnego chowając moje podanie do przepastnego biurka, że po schodach i na wprost jest sekretariat pana ministra.

Natychmiast wybiegłem z jej biura i udałem się na wskazane schody. Zastąpił mi drogę woźny w liberii, krzycząc:

- Pan, dokąd?! Tam nie wolno bez pozwolenia!

Nie zamierzałem słuchać jego wywodów, a szczególnie argumentacji o ministerialnym porządku. Moja sprawa była najważniejsza.

On starał się mnie złapać, a ja mu się wymykałem. Zrobiło się w gmachu bardzo głośno.

Ja koniecznie chciałem widzieć się z ministrem! Woźny koniecznie chciał mnie z tych schodów zepchnąć.

Nie mam pojęcia, jaki byłby wynik potyczki? Byłem młody, wysportowany, a woźny mógłby być moim dziadkiem.

Hałas musiał być niezły skoro wyłuskał z za biurek wielu urzędników, w tym i mojego Harpagona - szorstką damę.

Niemal jak na skrzydłach podbiegła do mnie, złapała mnie za rękę i zaczęła prosić abym porzucił zamiar spotkania się z szefem.

Dawała słowo honoru, że natychmiast załatwi moją sprawę i jeszcze zdążę na pociąg do Szczecina.

Istotnie, po kilku minutach miałem w ręku zmianę nakazu pracy.

Kiedy dziękowałem pani za wyrozumiałość i załatwienie mojej sprawy powiedziała:

– No, no, młody człowieku. Nigdy jeszcze - w swoim długim życiu - nie natrafiłam na tak zdeterminowanego młodzieńca i jednocześnie tak przebojowego. Życzę panu powodzenia na przyszłość .

Trzeciego października 1956 roku, w towarzystwie dwóch koleżanek - (Marysi Hołdowskiej, później Bartnikowej - nie żyje i Cecylii Pedy, obie z Uczelni w Poznaniu) byłem przyjmowany do pracy przez dyrektora Stanisława Fortuńskiego.

Mnie dyrektor wyznaczył Dział Technologiczny, sekcję oprzyrządowania.

Otrzymałem angaż pracy na którym osobiście szef firmy napisał: 900 zł+ premia uznaniowa.

Były to marne pieniądze, ale większe od poprzednich, bo w Zakładach Rybnych, jako kierownik warsztatów mechanicznych, otrzymałem 716 zł + premia uznaniowa.

Teraz byłem szczęśliwy, że będę robił to, co lubię.

Dyrektor znając moją sytuację rodzinną wydał polecenie aby mnie z żoną przyjęto do hotelu robotniczego.

Lada dzień spodziewaliśmy się dziecka.

Nowy pracodawca okazał się człowiekiem bardzo wyrozumiałym, a o poprzednim musiałbym mówić wyłącznie brzydko.

Przyjął mnie Główny Technolog inż. Andrzej Kazuba, który wyznaczył mi zajęcie, konstruowanie przyrządów, i wskazał stanowisko pracy.

W tej samej sekcji pracował już mój kolega ze studiów, Henryk Wysocki.

Okazało się, że z naszego roku w zakładzie pracują inni koledzy: Janusz Skibiński w dziale Gł. Mechanika; Zdzisiek Szczerbiński w Produkcji; Bohdan Tomaszewski u Gł. Konstruktora, a Staszek Jardzioch i Hania Głowacka byli technologami.

W tym czasie w zakładzie pracowali absolwenci tego samego Wydziału Politechniki Szczecińskiej z lat poprzednich: Mietek Kaczmarski, Leszek Biełous, Zenek Mrówka, Stefan Wojtanowski, Zdzisław Kostrzewa i inni.

Z Politechniki Warszawskiej pracowali: Bogusław Prugar – Ketling (syn gen. B. Prugar – Ketlinga), Andrzej Kazuba, Józef Kozera, Dembiński. Było kilku z innych Wydziałów Politechniki Szczecińskiej.

Jak widać z powyższej wyliczanki kierownictwo zakładu bardzo poważnie traktowało przyszłe zadanie - uruchomienia produkcji pojazdu jednośladowego pod mianem JUNAKA.

SWSM (Szczecińska Wytwórnia Sprzętów Metalowych) tymczasem prócz przygotowywania się do nowej produkcji, nadal kontynuowała dotychczasową produkcję.

Kończono produkcję foteli dentystycznych, podwozi do agregatów prądotwórczych i komór do wyparzania ubiorów wojskowych, zwanych popularnie odwszalnikami.

Za wyjątkiem foteli dentystycznych wyroby stanowiły produkcję wojskową i podlegały szczególnym odbiorom.

Dlatego zakład był pod nadzorem wojskowym. I aby wejść na wydziały wojskowe konieczne były przepustki specjalne (posiadali takie nieliczni).

Prócz tego, panowały ostre rygory zachowywania tajemnicy. Myśmy nazywali to:„ściśle tajne przez poufne”.

Tak zwany referat wojskowy pełnił funkcję wojennego nadzorcy, a w efekcie, pana i władcy.

Przestrzegano nas młodych pracowników, że wszystko po skończonej pracy należy schować i zabezpieczyć w biurku.

- Biurko musi być pod kluczem! - stale przypominał szef działu.

Zwijanie i rozwijanie kalek technicznych o formacie A0 nie należało do przyjemności. Było pracochłonne i miało wpływ na niedokładność rysunku. Dlatego znaleźliśmy sposób przykrywania rysunków papierem światłoczułym.

Nasz referent od tajemnic najwidoczniej nie znał się na tej sztuczce i nie robił zarzutów, że sprzedajemy tajemnicę wrogowi. Natomiast znaleziony na biurku szkic pomysłu lub jego zaprzeczenie, brał za karygodne naruszenie tzw. zakonu jak powiadał i "zapraszał" do swojego biura na pranie mózgu.

Doświadczyłem tego osobiście.

Byliśmy w trakcie wykonywania serii próbnej motocykla M07. Ciekawe - produkcji nie wojskowej!

Większość operacji była wykonywana ręcznie przy pomocy narzędzi uniwersalnych.

Było to możliwe, ponieważ zakład zatrudniał doskonałych fachowców z ogromnym doświadczeniem (było kilku pracowników doświadczonych: Gierasimczuk, Fabisiak, Stąpała i inni).

Zadaniem technologów i konstruktorów przyrządów było: przygotowanie zakładu do produkcji seryjnej i powtarzalnej.

I my konstruktorzy tychże przyrządów mieliśmy dużo pracy i muszę przyznać, że była ona wyjątkowo absorbująca i ciekawa.

W bardzo krótkim czasie po wykonaniu przyrządu w metalu, mogliśmy sprawdzać efekt swojego pomysłu podczas prób wykonania zabiegu lub operacji na konkretnej części motocykla.

Od nas wymagano coraz to innych rozwiązań zastępujących prace ręczne,to znaczy ręczne wykonywanie elementu bez przyrządów.

Właśnie otrzymałem zadanie okrawania wytłoczki zbiornika paliwa i zastanawiałem się jak zmechanizować ten proces zastępując ręczne nożyce do blach. Oczywiście zanim przystąpiłem do rysowania na kalce, na luźnych kartkach szkicowałem założenia konstrukcyjne. Na swoje nieszczęście jedną z takich kartek zostawiłem na biurku.

Rano portierka poinformowała mnie, że mam się udać do REFERATU.

Za biurkiem siedział „On”, a na biurku leżał pistolet.

Gestem ręki wskazał mi krzesło i zapytał.

– Czy to pana rysunek? I pokazał mój nic nieznaczący dla niego szkic.

Odpowiedziałem, że to tylko szkic fragmentu nożyc mechanicznych mojego pomysłu, ale dzisiaj mam już zupełnie inne rozwiązanie i ta kartka dla mnie już nic nie znaczy.

"Referent” skoczył jakby dźgnięty w zad, złapał pistolet i krzyknął.

– Właśnie tak się sprzedaje największe tajemnice wrogowi! Mogę pana kazać zamknąć i będę miał podstawy do tego!

Pan jest młody, niedoświadczony i głupi. Pan, nie zdaje sobie sprawy z tego, z jakich małych informacji zachodni wróg czerpie pełne wiadomości o naszej gospodarce i obronności.

Już na wasz temat (nagle zmienił formę), rozmawiałem z towarzyszem dyrektorem i dlatego tym razem wam daruję, ale jeżeli to się powtórzy to… popamiętacie mnie do grobowej deski! A teraz, idźcie już do pracy!

Wprost wyparowałem z „jego” biura.

Koledzy byli pewni, że zaliczę „dołek” na Małopolskiej.

Kiedy się zjawiłem i usiadłem przy biurku, najpierw zapytali mnie jak się czuję, bo byłem blady jak ściana. Nie przeczę, że się mocno wystraszyłem, bo wyobraźnia moja zaczęła mocno pracować (miałem już rodzinę i malutkie dziecko).

Później musiałem zdać im dokładne sprawozdanie. Myślę, że o to chodziło kontrwywiadowi zakładowemu.

Po jakimś czasie zniknęła produkcja wojskowa i oficerowie Ludowego Wojska Polskiego.

Zniknął jak kamfora nasz „stróż tajemnicy”.

Nożyce do obcinania wytłoczek zbiornika paliwa do JUNAKA pracowały doskonale, a zachodni wróg?

Wróg w tym czasie podobne wytłoczki obcinał przy okazji ich tłoczenia.

Po prostu był lepiej wyposażony, na przykład w prasy podwójnego działania.

Jeszcze nie skończyliśmy pełnego oprzyrządowania wszystkich operacji, a już byliśmy zmuszeni opracowywać nowe przyrządy z uwagi na modernizację motocykla.

Przez cały czas biuro konstrukcyjne pracowało nad nowym rozwiązaniem: reflektora, kół, tłumika, zbiornika na paliwo, widelca przedniego i ramy oraz wielu innych zmian dla nowego typu motocykla Junak - M10.

Dział technologiczny rozrastał się niemal każdego dnia.

Technolodzy opracowywali marszrutę technologiczną, tworzyli zestawienia materiałowe, narzędziowe i określali czas na wykonanie zabiegu lub operacji.

Konstruktorzy oprzyrządowania wymyślali: przyrządy obróbcze, przyrządy na prasy, przyrządy spawalnicze oraz niezbędne narzędzia.

Wszystko to miało na celu: produkować dobre i tanie elementy, z których powstanie niezawodny motocykl zgodny z pomysłem jego twórców.

Oczywiście jest to bardziej skomplikowany proces współdziałania ludzi przy pomocy maszyn, narzędzi i materiałów i temu podobne.

W październiku 1956 r w zakładzie pracy przeżywaliśmy przemiany polityczne w kraju.

Na masówkę, która odbywała się w sali klubu fabrycznego nie trzeba było ludzi zmuszać, aby w niej brali udział. Sami tłumnie przyszli i głosili hasła tak postępowe, że aż niewiarygodne w tamtym czasie. Na przykład żądano, aby Związek Radziecki natychmiast oddał nam Lwów i Wilno, aby Orłu oddać koronę i zgłaszano wiele innych radykalnych postulatów.

W samym mieście też nie było spokojnie. Mówiono, że wielu ludzi manifestowało pod konsulatem radzieckim, a w jednostkach radzieckich przy ul. Żołnierskiej było ostre pogotowie.

My żywo dyskutowaliśmy i baliśmy się, że nas nowo upieczonych chorążych powołają do wojska. To nam absolutnie nie pasowało!

Ten stan trwał kilkanaście dni i miał poważny wpływ na opóźnienia w pracy.

Dopiero dojście Gomułki do władzy trochę tę atmosferę rozładowało i wszystko wróciło do normy.

Trzeba przyznać, że pracowaliśmy z wielkim zaangażowaniem mimo złych warunków pracy. Dnie były zimne, a biura były nieogrzewane. Pracowaliśmy w płaszczach i rękawiczkach.

Taki stan rzeczy trwał do połowy grudnia, ponieważ tak nieudolnie uruchomiano nową kotłownię.

Pomijam sprawy płacowe. Te były znacznie poniżej naszych potrzeb. Robotnicy w tym czasie zarabiali dwukrotnie, albo trzykrotnie więcej od inżynierów. Nam mówiono, że my musimy odpracować to, co na nas łożono podczas studiów.

Do pracy miałem wyjątkowo blisko. Mieszkaliśmy tuż przy zakładzie pracy. Obok fabryki mieszkali również koledzy, w tak zwanym hotelu robotniczym.

Po pracy zbieraliśmy się na boisku i niemal każdego, ciepłego dnia graliśmy w piłkę siatkową.

Obok zakładu były też ogródki pracownicze. Tam też niektórzy zażywali ruchu uprawiając warzywa.

Najważniejszym tematem, któremu oddawaliśmy się bez reszty była praca nad uruchomieniem, a później doskonaleniem konstrukcji i technologii produkcji motocykla.

Fabryka nie miała doświadczenia w produkcji jednośladów. Miała za to potencjał ludzki, który w szybkim czasie nabierał dużego doświadczenia i był tak kreatywny, że już pod koniec 1956 r. wyprodukowaliśmy 30 sztuk motocykli o dumnej nazwie JUNAK M07 (montażem kierował Zdzisiek Szczerbiński), a w następnym roku ze stanowisk montażowych zeszło około 300 szt. ( oficjalnie 297 sztuk).

Przez cały czas były prowadzone prace organizacyjne i techniczne nad przebiegiem produkcji seryjnej, a także prace modernizacyjne w zakresie konstrukcji motocykla. Przewodnim celem była, jakość i niezawodność produkowanego motocykla.

W tym czasie kierowałem już sekcją konstrukcji oprzyrządowania, która z dnia na dzień była coraz większa.

Do pracy zgłosił się inż. Dominik Kisiel, którego skierowano do mojej sekcji, a przyprowadził go mój szef Andrzej Kazuba. Zaczęliśmy się serdecznie witać. Zdumionym wyjaśniłem, że Dominika znałem znacznie wcześniej niż innych. Byliśmy absolwentami Technikum Budowy Okrętów i Energetyki czyli Państwowej Szkoły Technicznej przy ul. ks. Racibora. Dominik studiował w innej uczelni. W Poznaniu.

Wzrost zatrudnienia wynikał z ilości zadań ponad siły, które były stawiane przez kierownictwo fabryki.

My młodzi byliśmy otwarci na stawiane nam problemy i wywiązywaliśmy się, mam nadzieje dobrze.

W roku 1957 do fabryki przyszli dalsi nasi koledzy, którzy robili kurs magisterski.

Poważnie został zasilony Dział Głównego Konstruktora, do którego między innymi, oprócz Zbyszka Jurksztowicza i Wicka Zawidzkiego, zostali przyjęci: Włodek Zakrzewski i Romek Frost z Politechniki Poznańskiej. Ten ostatni był moim kolegą z lat poprzednich, o którym już wspominałem w innym opowiadaniu, a nie wtajemniczonym powiem, ze poznaliśmy się na obozie harcerskim w 1946 roku i przez pięć lat mieszkaliśmy w jednym pokoju różnych internatów zdobywając zawodowe ostrogi w gimnazjum i szkole średniej.

Do działu Głównego Technologa trafili wówczas: Ania Zdun (Zięba) i Andrzej Briks.

Po niedługim czasie Wicek Zawidzki przeszedł do mojej sekcji i rozpoczął pracę, jako konstruktor przyrządów. Specjalizował się w tłocznikach i wykrojnikach.

Do sekcji przyrządów przyjmowano wielu z bogatym stażem z całego kraju. Mimo tego byli i tacy, którzy po kilku tygodniach rezygnowali z dalszej pracy, tłumacząc się koniecznością wyjazdu.

A tak naprawdę rezygnowano z powodu tempa i osobistych braków wiedzy. Byliśmy lepsi, chociaż nie dawaliśmy odczuwać tego innym.

No może za małymi wyjątkami w stosunku do jednego starszego inżyniera, który od pierwszego dnia miał na pieńku z Wickiem.

Po prostu od pierwszego dnia podkreślał ów inżynier, że Wicek w stosunku do niego to młokos i dopiero adept sztuki inżynierskiej.

Zaraz przy pierwszym zadaniu okazało się, że lepszym był Wicek.

Doświadczony inżynier nie wytrzymał nawet jednego miesiąca. Odszedł na własną prośbę.

Wicek jemu nie robił uwag ustnych. Podchodził do deski konkurenta, chwilę patrzył na rysunek, a następnie wybuchał śmiechem i odchodził do swojej pracy.

Nie pomagały moje uwagi, jako kierownika, i nie pomogły interwencje mojego szefa A. Kazuby, do którego ów inżynier poszedł na skargę.

Zwyczajem było, że każdy miał prawo zapoznawać się z pracą innego i wskazywać na ewentualne pomyłki lub mieć wątpliwości co do rozwiązania szczegółów.

Moim zadaniem, jako kierownika, było nie tylko przydzielanie pracy, ale także omawianie lub przynajmniej przedyskutowanie koncepcji rozwiązania konstrukcji przyrządu i późniejsze weryfikowanie rysunków (wymiarów). Chodziło o to, aby podczas wykonywania przyrządu w metalu nie było pomyłek lub żeby ich było jak najmniej.

Temu doświadczonemu inżynierowi ten system pracy też nie odpowiadał i był dla niego, jak mawiał, uwłaczający. Tak przedstawił te kwestie dyrektorowi podczas rezygnacji z pracy.

W sekcji pracowali również technicy - specjaliści w konstrukcji przyrządów. Nie było problemu, z którymi nie mogliśmy sobie poradzić. Zwykle mawialiśmy, że każdy problem rozwiązujemy natychmiast, a na cuda należy kilka dni poczekać.

Oczywiście mieliśmy po kilka problemów na dzień.

Na przykład zaczęły pękać ramy motocykla.

Rama motocykla była konstrukcją kołyskową zamkniętą, spawaną, wykonaną z rur cienkościennych eliptycznych.

Okazało się, że najsłabszym węzłem była tak zwana główka ramy (obsada widelca przedniego).

Produkcję natychmiast przerwano i zaczęto dokładnie analizować przyczyny.

Mnie powierzono konstrukcję stanowiska do badania zmęczeniowego ramy, do której konstruktorzy „doklejali" różnego rodzaju wzmocnienia. „Stand” musiał być na wczoraj. Do dyspozycji miałem wszystkie siły zakładu za wyjątkiem pomysłu. Ten należał wyłącznie do mnie.

W takich sytuacjach pracowaliśmy zespołowo według ustalonych zasad: w burzy mózgów mogli brać udział wszyscy pod warunkiem, że najpierw zadadzą sobie pytanie i uzyskają jakąś odpowiedź. Niekoniecznie rewelacyjną i ostateczną.

Zbieraliśmy się po jakimś czasie, w zależności od terminu poradzenia sobie z problemem technicznym i zaczynaliśmy prezentować swoje pomysły.

Najczęściej każdy z nas musiał nie tylko przestawić swoje rozwiązanie, ale odpierać ataki krytyki, uzasadniać swój punkt widzenia, wprowadzać korekty do pomysłu i tak dalej.

Zadaniem prowadzącego było analizowanie każdego pomysłu i wyławianie najlepszych rozwiązań, chociażby cząstkowych.

Zabierał także głos uczestnik, który nie był wcześniej wprowadzony do tematu. Ten mógł fantazjować.

Każdy miał prawo zabierać głos tyle razy, ile przychodziły mu jakieś rozwiązania do głowy.

W tym przypadku nie miałem za wiele czasu i musiałem podejmować decyzje z marszu. Szkice stanowiska robiłem na bieżąco i oddawałem do narzędziowni do wykonania w metalu.

Ostatecznie pod koniec tygodnia, rama z przyspawaną nakładką zwaną jaskółką na główce, została osadzona na stanowisku i poddana wielodniowym męczarniom.

Stanowisko badawcze odwzorowywało siły działające na ramę podczas jazdy motocyklem po różnej nawierzchni, łącznie z jazdą w terenie. Tak przynajmniej zakładaliśmy i takie rozwiązanie konstrukcyjne było trafione.

Dowiodły tego nie tylko nasze badania, ale późniejsza eksploatacja motocykla JUNAK.

Innym problemem rzutującym na jakość i ciągłość produkcji motocykla było, wykonywanie rury wydechowej.

Rura wydechowa jest jak wiadomo, nie tylko elementem konstrukcyjnym, ale także jej wygląd ma wpływ na elegancję motocykla. Przyzna to każdy miłośnik takiego pojazdu.

Rura wydechowa JUNAKA nie należała do prostych konstrukcji. Wykonanie gięcia dwóch różnych promieni rury stalowej cienkościennej o grubości ścianki równej 1,2 mm i średnicy około 42 mm, bez spłaszczeń i fałd okazało się nie do pokonania sposobami tradycyjnymi, czyli napełniania rur i gięcia na gorąco.

Wygięcie rury, która odpowiadałaby wymiarom rysunkowym i była gładka, bez zmiany przekroju na łukach, było wręcz niemożliwe. Wszelkie próby nie dawały żądanego rezultatu. Zadanie trafiło do mnie.

W tym miejscu muszę zrobić małą dygresję, aby przedstawić ówczesne warunki pracy i ówczesnych kierujących produkcją (1958 r.)

Jak wspominałem dyrektorem był Stanisław Fortuński.

Nie był nawet inżynierem, był technikiem, ale był to człowiek o wrodzonych zdolnościach kierowania zespołami ludzkimi. Energiczny, konsekwentny, a jednocześnie rozumiejący każdego niemal człowieka w zakładzie i znający potrzeby tych ludzi. Także w zakresie wiedzy i doświadczenia. Nie znosił leserów i zbyt pewnych siebie. Lubił ludzi kreatywnych i zaangażowanych oraz żądnych wiedzy. Nie szczędził pieniędzy na kupowanie najnowszych motocykli innych firm, które służyły konstruktorom jako wzorce do modernizowania Junaka.

Zachęcał do nabywania najnowszych przyrządów pomiarowych i laboratoryjnych.

Konstruktorów i technologów delegował do niemal wszystkich poważniejszych zakładów pracy (metalowych) na praktyki, kilkudniowe, a jeżeli to było uzasadnione, kilku tygodniowe. Oczywiście w Polsce.

Każdy z nas miał obowiązek dokładnie zapoznać się z produkcją, technologią i oprzyrządowaniem. Wykonać lub zdobyć interesujące rysunki i napisać wyczerpujące sprawozdanie oraz przestawić propozycję wprowadzenia jakiejś innowacji w zakładzie macierzystym. Dyrektor wręcz wymagał zwiedzania Targów Poznańskich i delegował na inne organizowane w „demoludach”.

Byliśmy delegowani do Lipska, Brna i Budapesztu. I wiele z tych targowych nowości, przenosiliśmy do naszej fabryki.

Moim, i nie tylko moim zdaniem, dyrektor Fortuński był prawdziwym menadżerem!

Dyrektor był wyraźnie zainteresowany tym, abyśmy brali czynny udział w różnego rodzaju kursach podnoszących kwalifikacje.

Nie tylko nie zabraniał na udzielanie urlopów szkoleniowych, ale nagradzał za ukończenie z wynikiem pozytywnym, na przykład w formie premii lub podwyżki płac.

Właśnie na jednych z Targów( chyba Poznańskich) zobaczyłem giętarkę do rur.

Od razu pomyślałem, że tego typu urządzenie rozwiązałoby problem gięcia rury wydechowej.

Po przyjeździe i głębszej analizie materiałów reklamowych tej maszyny, przedstawiłem to na naradzie technicznej.

O kupnie nie było mowy. Nikt w OBOZIE takiej nie produkował, a o dewizach nie mogliśmy marzyć.

Kierownictwo fabryki podjęło decyzję wykonania maszyny własnymi siłami.

Zadanie zostało postawione mnie, jako wnioskodawcy i zapalonemu nowatorowi, jak to określił mój przełożony – Gł. Technolog.

Kilka dni wcześniej rozpoczął u nas staż młody inżynier po Politechnice Poznańskiej. Właśnie jemu przedstawiłem moją koncepcję skonstruowania takiej giętarki z zastosowaniem hydrauliki siłowej dostępnej na rynku krajowym. Pompy i siłowniki miałem nadzieję zakupić w FUB HYDROMA w Szczecinie, a sterowniki w Zakładach Wojskowych na Psim Polu we Wrocławiu.

Rozpoczęliśmy pracę - na dwie ręce. Schemat hydrauliki giętarki wykonałem osobiście, a MŁODY zabrał się szparko do rozrysowywania mechanizmów maszyny.

Konsultowaliśmy każdego dnia i ubieraliśmy w ciało pomysł, walcząc z różnymi przeciwnościami.

Okazało się, że zakupienie potrzebnej hydrauliki jest prawie nie do pokonania w tak krótkim czasie.

Owszem, w FUB - HYDROMA przyrzekała dostawy, ale dopiero w roku następnym. Konieczna była interwencja dyrektora. Wreszcie, kiedy otrzymaliśmy siłowniki okazało się, że nie były takie, jakie zamawialiśmy i trzeba było dokonywać poważnych zmian w założeniach. Otrzymane pompy wielotłokowe nie odpowiadały wymiarom katalogowym. I znowu przeróbka i dopasowywanie. Sterownik z Wrocławia otrzymaliśmy elegancko opakowany, ale absolutnie goły bez przyłączy. Złączki i zawory zwrotne mogliśmy otrzymać z opóźnieniem. Przewody również. Niektóre zawory były naszą konstrukcją, a wykonywała je Narzędziownia.

Każda niemal narada techniczna poświęcana była nierytmicznej pracy montażu z powodu braków zespołów montażowych, a rury wydechowej w szczególności.

Mnie spowiadano każdego dnia z postępu pracy nad giętarką, a moje prośby o pomoc w załatwianiu materiałów i komponentów były czasem spychane na plan dalszy. Nie, z powodów osobistych, ale z powodów ogromnych trudności w zdobywaniu wszystkiego, co było potrzebne do produkcji i montażu motocykla.

No cóż, takie to były czasy. Niczego nie można było porządnie zaplanować.

Jedynie plan produkcji motocykla był niezmienny, niekorygowany. Położenie kolegów kierujących produkcją było nie do pozazdroszczenia.

Paranoja, ale w takich warunkach powstawały dzieła, które wspominam z rozrzewnieniem.

Mimo wielkich trudności już po kilku miesiącach przystąpiliśmy do prób gięcia rur wydechowych.

Każde takie uruchomienie gromadziło wielu zainteresowanych. Przy giętarce zebrała się spora grupa osób. Byłem i dumny i mocno zdenerwowany. Pierwszy promień wygięliśmy bez przeszkód. Nie było najmniejszej fałdki i przekrój nie był spłaszczony.

Po wygięciu około kilkudziesięciu sztuk, które były na bieżąco sprawdzane przez kontrolę, zaczęto nam gratulować sukcesu.

Napęd i sterowanie hydrauliczne pracowało dość dobrze.

Po zmianie krzywki o innym promieniu i wygięciu pierwszej rury okazało się, że na powierzchni od strony krzywki powstają nieznaczne fałdy i przekrój rury na całej długości gięcia przybiera kształt wyraźnej elipsy.

Wymiary rury wygiętej na giętarce odpowiadały wymiarom rysunkowym w granicach tolerancji.

Wygięte rury były o niebo lepsze od tych giętych na gorąco i prawie natychmiast mogły być poddawane dalszym procesom.

Myśmy się jednak uparli i rozpoczęliśmy eksperymenty dążące do usunięcia fałd i spłaszczeń.

Dopiero po kilkunastu dniach, przy wydatnej pomocy fachowców z narzędziowni, udało się wprowadzić innowację likwidującą niedoróbki.

Na tym mógłbym zakończyć opis pracy nad urządzeniem technologicznym, które zrewolucjonizowało proces wytwarzania motocykla i było pierwszym poważniejszym urządzeniem powstałym w fabryce, dzięki kadrze technicznej.

Później powstało wiele innych urządzeń, które odpowiednio opiszę.

Wracając jednak do giętarki, fałdy i spłaszczenia usunęliśmy stosując przy gięciu jednoczesne kalibrowanie wnętrza rury odpowiednimi rolkami. No i tyle.

Żałuję, że zapomniałem jak się nazywał ów młody inżynier. Wiem tylko, że później pracował w Jarocinie w Fabryce Frezarek i był bardzo cenionym pracownikiem. Podobno pełnił funkcję Głównego Inżyniera.

Praca konstruktora- technologa w Fabryce Motocykli była bardzo interesująca.

Osobiście nie przestawałem pracować, chyba tylko wtedy, kiedy spałem. Najlepsze pomysły przychodziły podczas golenia.

Ten stan nazywaliśmy: zauroczeniem pracą. Moja żona i myślę, że każda inna, pracowały razem z nami w Szczecińskiej Fabryce Motocykli - Junak.

Z uwagi na to, że fabryka nie mogła posiadać innych maszyn i obrabiarek jak tylko uniwersalnych, każda operacja wymagała przyrządu zapewniającego jakość i powtarzalność wyrobu (części lub podzespołu i zespołu).

Motocykl to konstrukcja przestrzenna i podczas montażu wszystkie elementy muszą do siebie pasować.

Nic nie może być naciągane lub dopasowywane. Miałoby to zły wpływ nie tylko, na jakość tego wyrobu, ale także na rytmiczność montażu na taśmie montażowej, która została uruchomiona (przez inż. Zdzisława Szczerbińskiego i inż. Henryka Wysockiego) w roku 1959 lub 60. Taśma wymuszała odpowiednią rytmikę dostaw elementów, podzespołów i zespołów do montażu.

I tutaj mieliśmy pole do popisów twórczych.

Oczywiście o wszystkich opowiedzieć nie sposób. Zajęłoby to wiele stron, ale niektóre opisać powinienem z uwagi na wspomnienia o rozwoju fabryki, a przede wszystkim o naszym rozwoju, młodych zaangażowanych entuzjastów techniki i organizacji produkcji.

W krótkim czasie byliśmy tak wyszkoleni, że można było nas używać do zadań technicznych daleko wyprzedzających poziom techniki w kraju.

Wystarczy powiedzieć, że byliśmy o krok od zaproponowania produkcji silnika na bazie pomysłu Felixa Wankla, przynajmniej od strony technologicznej (teoretycznie). Brakowało wiary decydentów, a może nam się tylko tak wydawało?

Tymczasem wróćmy do motocykla i problemów z jego produkcją.

Jak wspomniałem, rytmika montażu wymagała nieprzerwanej produkcji części, takich jak na przykład rama motocykla.

Gotowa do montażu musiała odpowiadać wszelkim wymiarom, posiadać odpowiednie otwory do zamocowania widelca przedniego, silnika i wahacza tylnego i innych elementów. Rama musiała być odpowiednio pomalowana.

O samym procesie przygotowawczym do malowania nie będę pisał, bo zajęłoby to znowu kilka stron. A poza tym, o tym najlepiej opowiedzieliby: Wera i Piotrek Jerzykiewiczowie. Oboje byli absolwentami Uniwersytetu Technicznego w Leningradzie (Petersburg) i byli chemikami – specjalizowali się w obróbce malarskiej i galwanicznej.

Osłona widelca przedniego, błotniki, osłona reflektora, zbiornik paliwa, wahacz tylny, osłony amortyzatorów tylnych i kilka innych elementów było poddawane tym samym procesom co rama.

Malowanie odbywało się w nowoczesnej, jak na tamte czasy malarni, metodą natrysku, polewania lub zanurzania i suszenia - wypalania w odpowiednich piecach tunelowych w temperaturze ponad 100 stopni Celsiusa.

Aby uzyskać powierzchnię gładką powłoki, która dobrze przylegałaby do powierzchni i odpowiadała ustalonym warunkom, było sztuką nie lada.

Tak było onegdaj, kiedy jakość kąpieli trawiących i samych farb, a także doświadczenie, nie były na poziomie dnia dzisiejszego.

Malarnią wówczas kierował niezapomniany mistrz Walery Zalewski, a jego pracownikami były przyuczone do zawodu kobiety. Niektóre bez wykształcenia podstawowego. Po pewnym czasie były to artystki w swoim zawodzie.

Myślę, że właśnie dzięki temu były nimi. One dokładnie przestrzegały technologii.

Dwie z nich (p p. Chyłkiewicz i Tałajkowska), które malowały złote paski na błotnikach i zbiorniku paliwa, opanowały tak pracę, że malowały je ręcznie bez szablonu.

Odchyłki wymiarowe były bardzo małe.

Inne elementy motocykla były poddawane obróbce galwanicznej. Do nich szczególnie należała rura wydechowa, tłumik, rury widelca przedniego, kierownica, bagażnik, pierścień reflektora i kilka innych. Te musiały być także polerowane. Procesy te nie należały do łatwych i wymagały dobrej wiedzy inżynierskiej.

Galwanizernia i polerownia były zlokalizowane w sercu fabryki, a odstojniki do neutralizacji kąpieli obok.

Przez cały okres produkcji motocykla zdarzył się tylko jeden wypadek zatrucia ( podobno umyślny), co świadczyłoby o tym, że odpowiednie służby chemiczne fabryki działały bardzo dobrze. Laboratorium chemicznym kierował przez cały ten okres inż. Leon Zubrzycki.

Produkcja motocykla, był to proces złożony polegający nie tylko na wytwarzaniu elementów w zakładzie macierzystym, ale również w kooperacji z innymi wykonawcami. Wykonawcy ci produkowali i powinni byli dostarczać do finalisty swoje zespoły, podzespoły i części odpowiedniej jakości i w wyznaczonych terminach. Z tym było różnie.

Dostarczali czasem całe serie, które trzeba było odsyłać lub poprawiać na miejscu. Często nie dostarczali żądanych ilości, albo nie dostarczali niczego, tłumacząc się trudnościami, a tych można było mnożyć.

Kooperanci, wymienię tylko większych, dostarczali: silnik- fabryka w Łodzi, obręcze kół - zakład produkcyjny w Czechowicach. Ogumienie, szprychy, siodełko - kanapę, reflektor, narzędzia na wyposażenie i inne dostarczali inni specjaliści.

Z kooperacją największe problemy, oprócz samego montażu, miał dział zaopatrzenia, którym kierowało kilku kolegów, jak Budkiewicz, Jerzy Chojnacki, Chudzik i inni oraz dział Kontroli Technicznej pod kierownictwem Kazimierza Kubiaka.

Kazik był bardzo wymagającym szefem i zaangażowanym pracownikiem. Dbał o pełne najnowsze wyposażenie kontroli w przyrządy pomiarowe i był częstym gościem w mojej sekcji, stawiając coraz to większe wymagania przyrządom.

Bywało, że długo dyskutowaliśmy nad jakimś zagadnieniem, aż znaleźliśmy kompromis.

Dzięki Kazikowi zachowało się także wiele zdjęć z produkcji i odwiedzin fabryki przez różnych oficjeli.

Dla wyjaśnienia powiem, że dokumentowaniem fotograficznym zajmowało się służbowo w fabryce dwóch ludzi: pierwszym był inż. Gruner, który studia techniczne ukończył w Rydze jeszcze za cara w okresie przed Rewolucją. Był to człowiek wiekowy, nie był przygotowany do robienia tego co myśmy robili. Był specjalistą od mostów. Podobno budował mosty w różnych miejscach na terytorium wpływów rosyjskich, znał kilkanaście języków, pięknie opowiadał o zamierzchłych czasach i był specjalistą w fotografice. Jego fotografie prywatne, które otrzymałem w prezencie (czarno białe) są dziełem artystycznym.

Zadaniem inż. Grunera było fotografowanie wszystkiego, co dotyczyło fabryki, a szczególnie prototypów i wyrobów. Dlatego później pracował w dziale Konstrukcyjnym. Prócz fotografii, pasją tego człowieka były motocykle. Sam o każdej porze roku jeździł swoim starym motocyklem „Zündapp 500” i udzielał się społecznie w Związku Motorowym.

Przyjaźniliśmy się mimo ogromnej różnicy wieku. Obaj byliśmy z Kresów i byłem jego dobrym słuchaczem.

Od niego dowiedziałem się, że w Rydze studiował w tym samym czasie co on, Alfred Rosenberg, twórca teorii rasistowskiej.

Inż. Gruner, ziemianin, miał korzenie niemieckie, ale nie utożsamiał się z Niemcami.

Podczas okupacji pasł krowy u Bauera, czyli był przymusowym robotnikiem.

Z fotografią miał do czynienia od dawna, jeszcze za czasów studenckich. Obsługiwał wyścigi konne i twierdził, że była to dobra „fucha” dla studenta.

Kiedy odchodził na emeryturę podarował mi katalog zdjęć ówczesnej produkcji i niemal wszystkich pomysłów działu Gł. Konstruktora. Wręczając katalog powiedział:

– Jeżeli zostawię go panu, to wiem na pewno, że ten katalog będzie w dobrych rekach.

Byłem wówczas zdziwiony, ale miał rację. Katalog zachował się w dobrym stanie.

Drugim foto-dziejopisem był Kazik Kubiak. Fabryka wyposażyła dział Kontroli w doskonałe aparaty fotograficzne i pełne laboratorium do obróbki zdjęć.

Dzięki Kazikowi pozostało wiele pamiątek po nieistniejącym już zakładzie pracy, w którym pracowały następne pokolenia- Grażynka moja córcia , Ewa Skibińska- córcia Janusza, Paweł i Mirek Pożyczkowie, dwaj bracia Witkowscy i inni.

Zakład ten był kuźnią kadr nie tylko dla tego regionu Polski, ale wielu zakładów pracy w innych miastach.

Na przykład dla ZM „Ursusa”, w którym na bardzo odpowiedzialnych stanowiskach pracowali: mgr inż. Bogusław Prugar - Ketling, jako dyrektor naczelny, inż. Kazimierz Kubiak- Szef Kontroli, mgr inż. Zdzisław Szczerbiński- Gł. Technolog, mgr inż. Henryk Wysocki.

Kazik Kubiak zarejestrował na kliszy wszelkie odwiedziny fabryki przez różnych oficjeli, w tym: gen. Zawadzkiego, Jędrychowskiego, Cyrankiewicza, Gucwy, Albrechta, Wrzaszczyka oraz innych: państwowych, zagranicznych i miejscowych notabli (np. sekretarza KW Walaszka).

Zachowały się różne zdjęcia okazjonalne, a największe wrażenie na mnie robią zdjęcia z pożegnania Dyrektora Prugara, kiedy odchodził do URSUSA w Warszawie(lipiec 1973).

Prócz zdjęć członków załogi fabryki, Kazik robił zdjęcia wyrobów, stanowisk pracy, wydziałów i inne.

W ówczesnym czasie fabryka przeżywała naloty różnych wycieczek, co wcale nie pomagało w skupieniu się na pracy. Doszło nawet do tego, że kilku inżynierów posłano na kurs zawodowych przewodników. Byliśmy szkoleni przez ikonę przewodnictwa PTTK samego Piskorskiego i otrzymaliśmy odpowiednie certyfikaty zezwalające na oprowadzanie wycieczek po zakładzie pracy (Wicek Zawidzki, Romek Frost i ja).

Podczas jednej z takich wycieczek, a składała się ona z uczestników narady naukowo – technicznej organizowanej w fabryce, kiedy już pokazałem cały proces produkcji motocykla, kilku z nich koniecznie chciało zapoznać się bliżej z pracą giętarki do rur wydechowych. Chcieli abym uruchomił i pokazał jak pracuje hydraulika.

Giętarka była tak wydajna, że pracowano na niej sporadycznie i w tym czasie nie było obsługi. Nie zauważyłem, że coś przy niej robi służba Głównego Mechanika. Zwykle w takich przypadkach, zawieszano na maszynie tabliczkę, zakazującą uruchomianie. Tabliczki nie wywieszono i nic nie wskazywało, że maszyna nie jest sprawna (wymieniano manometr ciśnienia oleju).

Maszyna była moim tworem, wielokrotnie podczas prób na niej pracowałem i wiedziałem jak ją uruchomić.

Kiedy ją uruchomiłem, olej natychmiast trysnął strumieniem, który tylko musnął mój rękaw, ale za to dopadł poły jasnego płaszcza jednego z uczestników narady. Oczywiście natychmiast wyłączyłem giętarkę, ale się stało. Było mi strasznie głupio i musiałem …., bo wyczyścić się nie dało.

Przewodnictwem zajmowaliśmy się służbowo i nikt nam za te czynności nie płacił.

Po tym incydencie już bez obsługi nie uruchomiałem żadnej maszyny, nawet tej, która była mojej konstrukcji i znałem jej każdy szczegół.

W pewnym okresie, myślę, że było to w latach 1962-63 mieliśmy tak dużo najróżniejszych wycieczek szkolnych, że zabrakło oprowadzających i wycieczki musiały czekać. Zaczęliśmy narzekać, że nie mamy czasu na pracę zawodową, a z obowiązków nikt nie chciał nas zwalniać. Wprowadzono limitowanie wycieczek, Tym zajmował się ktoś z działu kadr.

Mimo tego, kiedy ktoś znaczący przybywał do fabryki wówczas jeden z nas musiał odrywać się od pracy.

Wspomnę tylko delegację z bratnich fabryk motocykli w Czechosłowacji. Przyjechali niezapowiedziani, a było ich kilkunastu na czele z Głównym Inżynierem CZ lub Jawy. Inżynierowie konstruktorzy i technolodzy.

Dyrektor zlecił mnie i Wickowi Zawidzkiemu abyśmy grupę podzielili i dokładnie zapoznali z produkcją JUNAKA.

Dział Głównego Konstruktora mieliśmy im delikatnie wybić z głowy. Dodatkowo zostaliśmy poinformowani, że oni mają limitowany czas, bo muszą zdążyć do NRD.

Mnie przypadł szef tej grupy i najbardziej musiałem się gimnastykować, aby ich odwieść od zwiedzania działu Prototypów.

Fabryka była już na etapie całkowitej mechanizacji montażu i prób motocykli na rolkach. O rolkach później. Z taśmy montażowej zjeżdżało 20 tys. motocykli w ciągu roku. Inżynierowie z Czechosłowacji byli onieśmieleni organizacją i techniką wytwarzania oraz montażu motocykla w Szczecinie. Dokładnie przyglądali się niemal każdej operacji, notowali, szkicowali i prosili o szczegółowe wyjaśnienia. Patrzyli to na nas to po sobie, wymieniali między sobą uwagi, a czas biegł do przodu.

Wreszcie zorientowali się, że już muszą jechać dalej, zaczęli dziękować i żegnać się z nami. O prototypach już nie było mowy.

Ich szef żegnając się ze mną zadał mi pytanie, jak długo produkujemy motocykl? Powiedziałem prawdę, że pierwsze sztuki wykonaliśmy w 1956 r. Jest rok 1962 i produkujemy tak jak przed chwilą widział.

Zaczął mi mocno ściskać rękę i gratulował takiego sukcesu. Życząc dalszego powodzenia powiedział:

– Panie inżynierze, my produkujemy motocykle prawie trzydzieści lat, ale nam daleko do was. Będziemy mieli temat do rozmów na całą drogę, aż do domu i jeszcze dłużej.

Równolegle z obowiązkami dodatkowymi polegającymi na prezentowaniu procesu wytwarzania motocykla, opiekowałem się praktykantami.

A były też praktyki przed studiami technicznymi. Wielu dzisiejszych znaczących osób brało w nich udział!

Z perspektywy czasu myślę, że wielu późniejszych techników i inżynierów dobrze wspomina wydajne praktyki w Szczecińskiej Fabryce Motocykli - Junak.

Z tego okresu pozostało wiele zdjęć i listów z podziękowaniem za prawdziwą praktykę zawodową.

I ja się cieszę, że pomogłem tym młodym ludziom w poznawaniu wielu tajników techniki i organizacji przemysłowej.

Muszę wrócić do zasadniczej mojej pracy i problemów technicznych. Jak wspominałem każdego dnia mieliśmy wiele zadań, bo zawsze coś było do zrobienia i wszystko było na wczoraj.

Rytmika, którą wymuszała taśma, a właściwie ludzie, którzy dążyli do wyższych zarobków, pracowali w systemie akordowym, wszystko to zmuszało nas, technologów i konstruktorów przyrządów i jednocześnie organizatorów procesów produkcyjnych do stałego usprawniania procesu, to jest likwidacji tzw.wąskich gardeł.

Do jednych z nich zaliczaliśmy montaż kół. Koło należało uzbroić w szprychy, czyli zapleść szprychy, wypośrodkować, czyli wycentrować, założyć ogumienie, czyli nałożyć oponę wraz z dętką i napompować oraz dostarczyć do stanowiska przy taśmie montażowej.

Wszystko to wydawałoby się proste przy produkcji kilku motocykli. Taśma musiała „wypluć” około 70 motocykli dziennie. Dotychczasowy sposób zaplatania i centrowania kół odbywał się metodą archaiczną na stołach montażowych. Był to proces bardzo pracochłonny, uciążliwy i nie zapewniał, jakości wyrobu.

Przy tej operacji pracowały kobiety, które dochodziły do wprawy, ale stale narzekały na marne zarobki i zbyt wyczerpującą pracę. Pojechałem do pokrewnych fabryk jednośladów, aby zapoznać się z ich sposobem produkcji kół.

W Warszawskiej Fabryce Motocykli(WFM) zobaczyłem, że męczą się tak samo jak my w Szczecinie. Będąc w Warszawie udałem się do FSO, aby zapoznać się ze sposobem nakładania opony na obręcz. W FSO, proces ten był częściowo zmechanizowany.

To rozwiązanie natchnęło mnie później na skonstruowanie specjalnego stanowiska.

Poprosiłem o delegację do fabryki rowerów w Bydgoszczy. Akurat w tym czasie przenosiła się do Fordonu.

Tam zobaczyłem stanowisko do tak zwanego centrowania obręczy względem osi obrotu piasty koła.

Wracając pociągiem do domu, a czasu miałem dużo, cały czas myślałem nad rozwiązaniem.

Po przyjeździe natychmiast przystąpiłem do rysowania przyrządu do jednoczesnego zaplatania i centrowania.

Wykonanie w metalu było kwestią kilku dni. Narzędziownią kierował wówczas Władysław Gliwa- lwowianin, człowiek spokojny, konsekwentny i doskonały fachowiec. Rozumieliśmy się dobrze i jak mawiał, my ziomkowie musimy się wspierać.

Na chwilę wrócę do pierwszych dni mojej pracy w JUNAKU.

Kiedy po raz pierwszy zetknąłem się ze ślusarzami w Narzędziowni, konstruktor przyrządu miał obowiązek śledzić wykonanie w metalu i ewentualnie poprawiać błędy rysunkowe lub dopasowywać rysunek do nieistotnych pomyłek wykonawcy, byłem grzeczny i układny. Czułem się nieswojo, kiedy zwracano się do mnie per: panie inżynierze.

W każdym zespole pracują różni ludzie. Lepsi i gorsi. Solidniejsi i brakoroby. Trafiłem na takiego, który nie był przez mistrza cenionym ślusarzem. Trzymał go w pracy, bo ludzi wówczas było mało, którzy choć trochę umieli wykonywać wykrojniki. Jemu mistrz nie powierzał zadań trudnych i odpowiedzialnych. A i te czasem trzeba było poprawiać. Zwracałem temu ślusarzowi wielokrotnie uwagę na to, że partoli pracę. On to lekceważył. Nie byłem jego zwierzchnikiem i miał to gdzieś, że zwracam jemu uwagę.

Kiedy kolejny raz stanowczo domagałem się wymiany części przyrządu (zbyt luźno osadził w płycie górnej, stempel do wykrawania), a on się upierał, że ja się na tym nie znam, bo on na wykrojnikach zęby zjadł, podnieśliśmy obaj głos. Zajście obserwował z kantorka mistrz Władysław Gliwa. Przyszedł, kazał ślusarzowi wykrojnik rozebrać, a mnie poprosił do swojego biura. Zamknął drzwi, poprosił abym usiadł i powiada:

– Panie inżynierze. Tak będę pana nazywał i musi się pan do tego przyzwyczaić. Obserwuję pana i widzę jak pan się męczy, aby być miłym i grzecznym wobec robotników. Nawet pana rozumiem. Ja też kiedyś byłem taki sam, ale z niektórymi ludźmi trzeba rozmawiać ich własnym językiem, bo oni pańskiego nie rozumieją. Pan ma wykształcenie i zna się pan na robocie, i oni to wiedzą, ale koniecznie chcą udowodnić, że pan jest żółtodziobem. To jest normalna walka o prymat. Radzę panu, a mówię to z doświadczenia, niech pan użyje chociażby kilku słów mocniejszych podczas takiej dyskusji jak dzisiejsza. Zobaczy pan jak natychmiast zmieni się stosunek tych robotników do pana. Ja jestem" zu Lwowa" i wiem, co mówię. A pan, z jakich stron pochodzi?

Kiedy dowiedział się, że z woj. tarnopolskiego, prawie mnie uścisnął i nazwał ziomkiem.

W narzędziowni byłem dnia następnego, aby pomóc zapoznać się innemu ślusarzowi z trudniejszym rysunkiem.

Twierdził tenże ślusarz, że takiego kształtu i o takiej dokładności to on nie będzie mógł uzyskać na strugarce.

Akurat na strugarce pracowałem kilka tygodni w Gimnazjum Mechanicznym w Stargardzie. Spokojnie poprosiłem, aby zamocował materiał, założył nóż i ustawił parametry. Sam sposób w jaki zabierał się do pracy „fachowiec”, wywołał u mnie lekki uśmieszek.

To oczywiście było zbędne, ale nie mogłem wytrzymać. Było to tak zabawne, że inni zaczęli się głośno śmiać.

Ślusarz zdenerwowany, powiedział coś – w sposób daleki od wersalskiego – o tym abym sobie poszedł.

Odpowiedziałem podobnym słownikiem, aby wrócił do szkoły, a jak nie to niech wy….la z fabryki, bo pożytku z niego nie będzie. Zamarłem i czułem, że jestem cały w pąsach. Przez chwilę w dotychczas hałaśliwej Narzędziowni zapanowała absolutna cisza. Pierwszy klaskać począł p. Gliwa, a za nim inni i zaczęli powtarzać: no nareszcie mamy swojego inżyniera!

Od tego momentu nikt nie starał się mnie: "wciskać kitu, kiedy coś sfuszerował” albo czegoś nie umiał.

Wracam do zaplatania kół motocykla, czyli uzbrajania w szprychy.

Do prób, poprosiłem mistrza, aby oddelegował moją sąsiadkę p. Wandę Jakubowską. Mieszkaliśmy obok siebie i często bywała w naszym mieszkaniu. Przychodziła pobawić się z naszą malutką córeczką. Pani Wanda trochę nieśmiało zabrała się do zaplatania i mocowania wkrętakiem elektrycznym szprych. Szło jej coraz lepiej.

Koła po takim montażu były sprawdzane przez kontrolera pana Nazarewicza na innym nowym przyrządzie.

Już pierwszy dzień pokazał, że po małych poprawkach pomysł jest trafiony i dotychczasowy sposób montażu można uznać za były.

Na jednym przyrządzie można było zmontować więcej kół podczas jednej zmiany, niż na kilku dotychczasowych stanowiskach.

A i koła były o niebo lepsze od poprzednich. Polecono wykonać następne przyrządy, aby stworzyć gniazdo montażu kół.

Okazało się, że co dobre dla fabryki, nie koniecznie musi być dobre dla ludzi.

Panie montażystki poczuły się zagrożone. Po pierwsze: nie trzeba było takiej ilości stanowisk, a po drugie technolodzy od normowania pracy obcięli niemal natychmiast normy i montażystki nie mogły na początku zarabiać więcej. A bardzo liczyły na to. Zaczęły narzekać, że przy tamtej metodzie mniej były zmęczone, że więcej zarabiały i temu podobne.

Przez jakiś czas równolegle były prowadzone dwa różne montaże.

Oczywiście po kilkunastu dniach zwyciężyła nowa metoda. Gniazdo „os”, jak określał to ich brygadzista, zostało zlikwidowane i zaplatanie kół nie było już wąskim gardłem.

Wąskim i trudniejszym do rozwiązania problem było uzbrajanie kół w ogumienie. Dętkę i oponę.

Mnie polecono rozwiązać problem. Miałem koncepcję, ale natrafiałem na trudności innej natury. Zmienił się mój szef bezpośredni, który miał inne na to spojrzenie, tylko nie bardzo wiedział, jakie.

W tym czasie ogumienie zakładano ręcznie za pomącą łyżek do kół. Aby nadążyć za potrzebami pracowano na kilka zmian, a ludzie byli u kresu sił.

Zaraz urodził się następny problem wkładania silnika do ramy i mocowanie go za pomocą długich śrub zwanych szpilkami.

Kompletny silnik ważył około 63 kG. Żeby zamocować w ramie kołyskowej zamkniętej trzeba było silnik wkładać z boku.

Nie było wielkiego pola manewru. Najlepiej było nim manewrować, kiedy wkładał jeden człowiek, a drugi celował szpilkami.

Jeżeli pomnożymy 63 kg silnika przez około 70sztuk motocykli dziennie, to taki mocarz musiał dźwigać około 4,5 tony każdego dnia. Kręgosłup odmawiał posłuszeństwa.

Było wiele propozycji rozwiązania tego problemu, ale żaden nie był dobry.

Problemem trzeba było zająć się natychmiast, a mój szef rozpoczął reorganizację działu. Sekcję przyrządów podzielił na dwie.

Ja miałem zająć się sekcją konstrukcji maszyn i urządzeń specjalizowanych oraz organizacją przepływu produkcji, w tym oprzyrządowaniem do transportu wewnętrznego.

Zakres ogromny, a środki małe. Do współpracy otrzymałem dwóch młodych inżynierów dopiero, co po studiach (Marcina Wieluńskiego i Mieczysława Talagę oraz dwóch techników z produkcji, prosto od obrabiarek, Brunona Gromadzkiego i Jerzego Maćkowskiego).

Jak się później okazało dobrze trafiłem. Oni także. Technicy nabrali doświadczenia, ukończyli studia wyższe i byli bardzo cenionymi pracownikami.

Bardziej skomplikowane problemy musiałem brać na siebie.

Nad maszyną do zakładania ogumienia już pracowałem wcześniej. Postanowiłem zrobić coś takiego, gdzie praca człowieka polegałaby na nałożeniu gołego koła, czyli obręczy z piasta i szprychami, jednostronnego nałożenia opony na obręcz oraz włożenia dętki, a reszta miała odbywać się automatycznie.

Po ukończeniu rysunków, wykonanie w metalu zlecono Zakładowi Obróbki przy Politechnice Szczecińskiej.

W międzyczasie zaprojektowałem odpowiedni podnośnik pneumatyczny do unoszenia silnika nad taśmą montażową motocykla. Zakładałem, że tak zawieszony silnik będzie poręczniejszy do wprowadzenia go do ramy podczas mocowania szpilek.

Żeby szybko zrealizować zamysł posłużyłem się racjonalizacją.

W tamtym czasie ta forma była znacznie szybsza do zrealizowania pomysłu niż normalna, służbowa. Przyjęty przez fabrykę wniosek racjonalizatorski, a do tego robotniczy, był realizowany prawie natychmiast. Do pomysłu zaangażowałem Józefa Olszańskiego – przebojowego racjonalizatora fabryki.

Osobiście wniosków racjonalizatorskich nie mogłem składać, bo każdy mój, byłby odrzucony. Rozwiązanie techniczne należało do moich obowiązków służbowych. Chyba gdyby wniosek dotyczył sposobu księgowania, a i to musiałby być bezsporny i nie pachnieć techniką.

Takie to były czasy i trudno było z nimi prowadzić walkę.

Później ten system, szybkiej i skutecznej realizacji moich pomysłów stosowałem wielokrotnie dla dobra przedsiębiorstw, którymi kierowałem, ale o tym przy okazji wspomnień z innych firm.

Po wprowadzeniu tego sposobu osadzania silnika w ramie, nie było już tyle narzekań na zwolnienia lekarskie z powodu kręgosłupa.

Politechnika powiadomiła nas, że urządzenie mojego projektu jest gotowe i możemy przystąpić do prób zakładania ogumienia. Oczywiście, jako twórca byłem przy próbach. Okazało się, że moje założenia były zbyt teoretyczne. Opona motocyklowa znacznie mniejszej twardości niż samochodowa nie chciała, jak zakładałem, poddawać się rolce dociskowej. Falowała i były trudności we wprowadzaniu jej do obręczy.

Plama pomyślałem, ale postanowiłem, że będę prowadził nadal próby i w końcu dojdę do żądanego efektu.

Urządzenie zabraliśmy na własny teren i wtedy muszę przyznać podpowiedział mi rozwiązanie Józef Olszański.

Ja myślałem o całkowitej mechanizacji, niemal automatyzacji, a on na chłopski rozum chciał tylko zakładać ogumienie przy niewielkiej ingerencji człowieka operatora.

Operator musiał sam nieco napompować dętkę i dociskać ręcznie rolką oponę, i sterować jej wprowadzenie pod obracającą się obręcz. Na koniec pompował koło do odpowiedniego ciśnienia i…

O tym, co dalej w niedalekiej przyszłości, dzięki temu samemu racjonalizatorowi, czyli p. Olszańskiemu.

Przyszedł do mnie do domu i zaproponował abyśmy razem zrobili przenośnik zmontowanych kół, do stanowiska przy taśmie montażowej. Problem jest taki, że musimy przejść ponad główną drogą wewnętrzną - powiedział. Żywo dyskutowaliśmy kilka dni, dobierając odpowiednie rozwiązanie przy wykorzystaniu dostępnych materiałów na torowisko przenośnika, konstruując łańcuchy, napęd, koła prowadzące i koła na zwrotnicach, i inne elementy.

Józef Olszański był niemal samowystarczalny. Prowadził warsztat mechaniczno - hydrauliczny przy Dziale Głównego Mechanika. I tylko bardziej poważne elementy musieliśmy zlecić do Narzędziowni. Dlatego przenośnik bardzo szybko powstał.

Pierwszy próbny transport kół przeprowadzaliśmy na drugiej zmianie. Okazało się, że musimy wprowadzić szereg poprawek.

Po paru dniach zdecydowaliśmy dostarczać koła do montażu za pomocą transportera do taśmy montażowej. I to w czasie pierwszej zmiany.

Gapiów było bez liku. Niemal cała załoga przyszła podziwiać transport podniebny, jak mawiali niektórzy.

Była satysfakcja. Pan Józef był szczęśliwy i przyjmował gratulacje!

Jak się okazało na mój zespół czekał następny problem, powiedzmy: techniczny i kontrolny.

Dotychczas, po zmontowaniu motocykla, pojazd otrzymywał objeżdżacz, wyjeżdżał nim poza teren fabryki i dokonywał jazdy próbnej. Objeżdżaczy było kilku i każdy z nich, bez wyjątków na pogodę, jazdę próbną odbywał na wolnym powietrzu.

Wszelkie usterki były usuwane po oczyszczeniu motocykla.

Później dowiedziałem się, ale zastrzegam, że tylko o tym słyszałem, że były jakieś braki.

Otrzymaliśmy polecenie zająć się tą sprawą i zrobić coś takiego na wzór hamowni dla silników.

W stosunkowo krótkim czasie zaproponowaliśmy wykonanie pomieszczenia ( przy końcu taśmy montażowej), w którym będą rolki do jazdy próbnej i wszystko to, co potrzebne jest do regulacji i ustawienia. Nie rozwodząc się nad szczegółami– na przykład ustawienie światła.

Od tej pory każdy objeżdżacz zwany oblatywaczem zakładał nauszniki i gnał "na złamanie karku" na rolkach, które odpowiednio "garbate" symulowały jazdę po bruku.

Na początku były problemy, ale po pewnym czasie niektórzy jadący na mechanicznych rumakach byli mistrzami cyrkowymi.

Pomieszczenie było odpowiednio wyciszone i wentylowane, a wycieczki mogły podziwiać wprawę objeżdżaczy przez szybę.

Żaden z tych pierwszych kontrolerów pojazdu nie musiał już marznąć pod chmurką. Pracował w pomieszczeniu wentylowanym, tłumiącym hałas i czystym.

Od tej chwili, jeżeli któryś chciał wyżywać się na motocyklu w terenie mógł to robić na torze motokrosowym, razem z członkami ekipy sportowej, crossowej, na specjalnych motocyklach crossowych, które też były wytwarzane przez Szczecińską Fabrykę Motocykli.

W tym czasie wszystkie służby w fabryce pracowały na rzecz motocykla i nowych wyrobów.

Dział Głównego Konstruktora zmodernizował konstrukcję i w ten sposób powstał nowy motocykl JUNAK - M 10. Skonstruowano także trójkołowiec B 20. Powstawały inne wyroby, których wykonano niewielkie partie (przyczepa boczna W03A) lub takie, które nie weszły do produkcji seryjnej.

Trójkołowiec B20 był wytwarzany równolegle z motocyklem, tylko w mniejszej ilości. Do tego, aby wprowadzić wszelkie modernizacje już produkowanego wyrobu oraz nowych potrzebny był niemały zastęp innych pracowników, w tym technologów.

Dział Głównego technologa był niejako umysłem fabryki.

Oczywiście nie ujmuję niczego innym, ale powodzenie w produkcji wyrobu zależy od tego jak dobrze opracowana i uzbrojona jest marszruta wytwarzania.

To, o czym mówię jest bardzo ogólnikowe. Problem jest wyjątkowo złożony. Pozostańmy jednak przy ogólnikach.

Zespół technologów był podzielony na odpowiednie sekcje, które specjalizowały się w jakimś odcinku pracy.

W dziale pracowało sporo absolwentów Politechniki Szczecińskiej z kilku kursów i stale przyjmowano nowych, świeżo upieczonych. Specjalizacja polegała na tym, że np. opracowaniem procesów technologicznych zajmowali się inżynierowie: Ania (Bożenka) Zdun- koła i części obrabiane, Leszek Biełous- elementy spawane i montaż, Zenek Mrówka - amortyzatory, Mietek Kaczmarski - elementy wydechu motocykla i zbiornik paliwa.

To oczywiście jedynie przykłady podziału pracy, świadczące o tym, że taka specjalizacja pozwalała doskonalić warsztat pracy.

Do pomocy technologom procesów oraz konstruktorom oprzyrządowania byli technolodzy warsztatowi. Ci dwoili się i troili, aby wszelkie pomysły wprowadzić do produkcji. Jako nasi łącznicy byli zmuszeni wielokrotnie przekonywać pracownika produkcji, że sposób wykonania i przyrząd przyniesie jemu i fabryce korzyści. Bywało, że naciskali na twórców, aby ci dokonywali zmian konstrukcyjnych i technologicznych.

Do bardzo zaangażowanych technologów warsztatowych należeli: Staszek Jardzioch i Andrzej Łoniewski. Oni najczęściej byli umazani olejem i smarem, bo niejednokrotnie musieli udowadniać, że zabieg: da się zrobić!

Obraz nie byłby pełny gdybym nie wspomniał kolegów pracujących w innym ogniwie produkcji motocykla.

Za proces wytwarzania, czyli za produkcję byli odpowiedzialni moi koledzy z roku, to jest: Zdzisiek Szczerbiński -pierwszy mistrz montażu motocykla, szef malarni, galwanizerni, Janusz Skibiński - Szef Produkcji ( na początku szefem produkcji był inż. Wróblewski), Boguś Tomaszewski zastępca Głównego Konstruktora.

W tym czasie było już kilkaset robotników, którzy, jak każdy człowiek, przychodzili do pracy i chcieli zarobić.

Wiadomo, nie każdy jest na tyle uczciwy, aby mu można było zaufać bezgranicznie. To po pierwsze.

Po drugie to środki (obrabiarki i maszyny oraz narzędzia, materiały), jakimi dysponowała produkcja nie zawsze odpowiadały wymaganiom i potrzebom i dlatego każdego dnia koledzy mieli problemy.

Poznałem ten „smak” osobiście, kilka lat później.

Nie mieli doświadczenia, podobnie jak my wszyscy, a dyrekcja fabryki żądała wyników.

Wszystkie działy pracowały na rzecz produkcji z różnym natężeniem, a niedostatki chociażby jednego urastały do potęgi, przeszkadzającej innym w ich normalnej pracy, na rzecz tejże. Dlatego z perspektywy czasu wiem, że pretensje kolegów kierujących produkcją były często uzasadnione.

W tym czasie uruchomialiśmy nowe metody lakierowania części. Musieliśmy opanować procesy wytrawiania powierzchni, malowania, suszenia i wykańczania elementów motocykla, bo tylko takie mogły być montowane. Wszystko musiało lśnić.

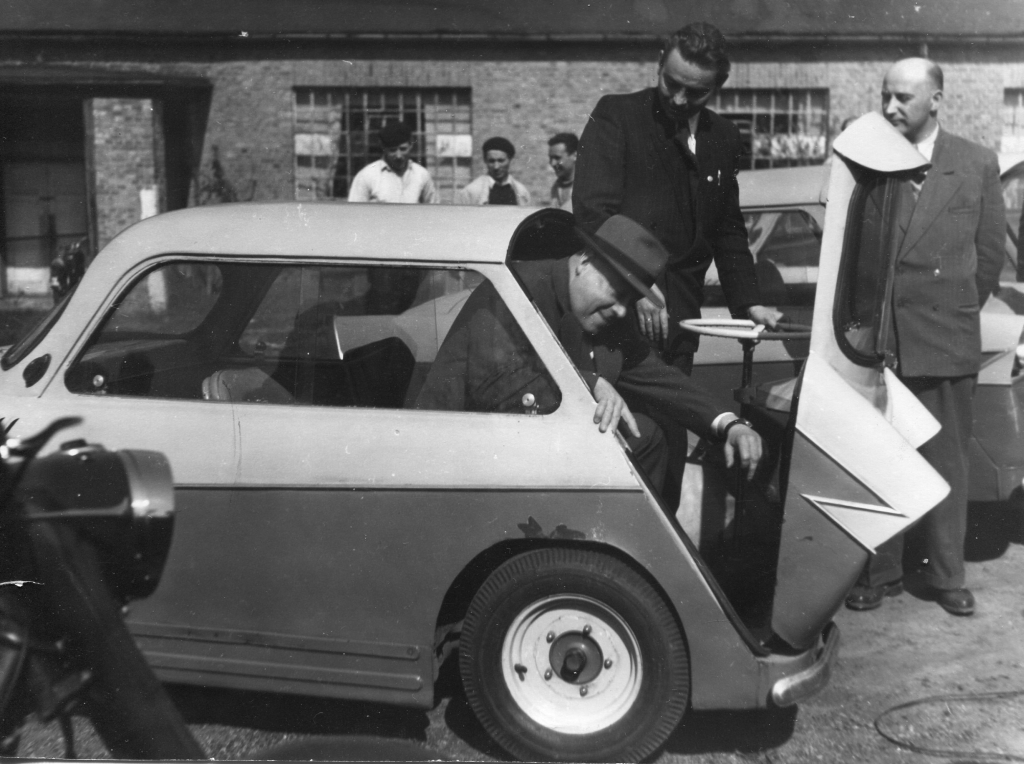

Samochód-SMYK. W roku 1958 dostarczono z Warszawy do fabryki komplet rysunków samochodu SMYK.

Konstrukcję samochodu oparto o napęd silnikiem JUNAKA i dlatego było to jego zasadniczą wadą.

Wadą były także drzwi, jedyne i otwierane do przodu oraz to, że resorowanie, przy pomocy wałków skrętnych nie miało amortyzatorów.

Dyrekcja w porozumieniu z Głównym Technologiem fabryki postanowiła, że zespół: inż. Henryk. Wysocki, inż. Mieczysław Walków i technik Stanisław Ludźmierski przystąpią natychmiast do pracy nad technologią i organizacją warsztatu.

Celem nadrzędnym będzie wykonanie serii 20 sztuk prototypów potrzebnych do dalszych badań i przygotowania fabryki do produkcji tego pojazdu.

Czyżby już wtedy przewidywano, że produkcja motocykli może być zagrożona?

Przyznaję, że czuliśmy się wyróżnieni i przystąpiliśmy niemal od razu do pracy. Dokładnie zapoznaliśmy się z dokumentacją.

Wyszło nam, że musimy opracować procesy wytworzenia około 450 części, mniej lub bardziej skomplikowanych, bo z tylu składał się ten twór, nie licząc silnika i zespołów gotowych, które były określone, gdzie należy je załatwiać.

Umyślnie piszę załatwiać, bo z kupnem ze składu mowy nie było. Wiedzieliśmy ile mamy wytworzyć wyrobów, wiedzieliśmy, że muszą one odpowiadać wymiarom rysunkowym, a my dysponowaliśmy skromnymi warunkami technicznymi. Zaczęliśmy od tego, że określiliśmy proces technologiczny wytworzenia każdego elementu. Określiliśmy czy będziemy go produkować przy pomocy przyrządów, czy ręcznie przez fachowca z prawdziwego zdarzenia.

Równolegle sporządzaliśmy listy zamówień materiałowych i kooperacyjnych.

Nasz kolega Staszek Ludźmierski organizował „fabrykę samochodu”, wskazywał, kto jest potrzebny do tej niecodziennej produkcji. W przedsięwzięciu brali udział najlepsi fachowcy z narzędziowni i prototypowni.

W niedługim czasie przystąpiliśmy do produkcji elementów, które były dokładnie odbierane przez kontrolę i składowane w naszej „fabryce”.

Jeżeli element występował tylko jeden raz w samochodzie, robiliśmy 21 lub 22 sztuki.

Największe problemy mieliśmy z blachami nadwozia, które musiały być powtarzalne i gładkie, szczególnie na każdym wyobleniu.

Na przykład dach samochodu był wykonywany ręcznie na odpowiednim stole przy użyciu wyoblaków.

Specjalistą od blach nadwozia był p. Gierasimczuk, który wiedział gdzie i z jaką siłą uderzyć w blachę, aby przybierała żądany kształt.

Niech ktoś wierzy lub nie, ale to było faktem. Każdy dach SMYKA był taki sam przy minimalnych odchyłkach.

Podczas składania skorupy nadwozia wszystkie elementy blaszane musiały do siebie pasować, i pasowały.

Wówczas po raz pierwszy na terenie SFM zastosowaliśmy zgrzewanie przy pomocy zgrzewarek kleszczowych.

Proces wytwarzania serii 20 SMYKÓW należał do fantastycznej gimnastyki umysłowej dla każdego, kto w tym brał udział.

Gdzieś w połowie produkcji elementów i częściowym montażu, powróciłem do swoich urządzeń specjalnych, a na placu boju pozostał kolega inż. Henryk Wysocki i jego pomocnik, St. Ludźmierski. Oni doprowadzili dzieło do końca.

Na placu fabryki stanęło w rzędzie 20 wspaniałych SMYKÓW.

Jazda takim wehikułem była interesująca.

Kiedy pojazd się rozbujał, to widziało się na przemian: ziemię-niebo- ziemię- niebo. Czułem się jakbym był w łodzi na wzburzonej wodzie.

Zabawnie wyglądało wsiadanie do SMYKA i wysiadanie z niego, po jednej rundzie jazdy, premiera Józefa Cyrankiewicza.

Kierował samochodem zastępca dyrektora, Gł. Inż. B. Prugar.

Wizyta tak wysokiego urzędnika państwowego w1959 r. była nie lada wydarzeniem.

W prezencie od załogi premier otrzymał specjalnie przygotowany motocykl JUNAK - M10.

Podarował go harcerzom Chorągwi Szczecińskiej.

Nikt z nas nie zdawał sobie sprawy z tego, że sprawy potoczą się w złym kierunku dla JUNAKA.

Nie będę analizował przyczyn. Od tego byli i są inni.

Każdy z nich ma swój pogląd, a dla mnie decyzja zaniechania produkcji motocykla - JUNAK świadczy o głupocie ówczesnych decydentów.

Konstruktorzy mieli przygotowany model Junaka M14, który swoją konstrukcją oraz wyglądem o lata wyprzedzał inne motocykle produkowane w obozie socjalistycznym.

Technologia i organizacja produkcji, mimo siermiężnych możliwości, była na miarę potrzeb znacznie wyższej ilości produkowanych motocykli. I nadal była doskonalona. Kooperanci produkowali coraz lepsze komponenty. I najważniejsze- załoga. Ta nabierała doświadczenia i była coraz bardziej wydajna.

Fabryka zaczynała opanowywać zagraniczne rynki zbytu.

Wyeksportowano ponad 4000 motocykli ( Węgry-2507, Mongolia -700, Kuba -200 ,Egipt -39,USA-35,Turcja -27,Mali -20,Finlandia -10, reszta pojedyncze egzemplarze. Dane wg zapisów inż. Zdzisława Szczerbińskiego- Kierownika wydz. Montażu JUNAKA).

I nagle następuje regres. Jestem przekonany, że obniżka kosztów produkcji była możliwa w krótkim czasie, a tym samym i obniżka ceny wyrobu. A my tymczasem zmniejszaliśmy produkcję do 10 tys. sztuk i zaczęliśmy dążyć do jej wygaszenia.

Podobno JUNAK był tematem narady w KC PZPR i ówczesny I Sekretarz miał się wyrazić, że nam bardziej, żywych koni potrzeba niż motocykli. Prawda to czy fałsz, niech dochodzą badacze. Po raz pierwszy zobaczyłem naszego dyrektora Fortuńskiego bezradnego, zagubionego, a jego wzrok poszukiwał pomocy.

Kilku z nas otrzymało zadanie specjalne. Nie mogę mówić o innych. Nie byłem wtajemniczony. Ja otrzymałem zadanie udania się do Bydgoszczy, aby zapoznać się z produkcją motoroweru. Bydgoska fabryka była skłonna odstąpić nam ten wyrób.

Pamiętam, jak niektórzy wprost byli oburzeni na samą myśl, że taki potentat motocyklowy może produkować te pier….kółki. Zadanie wykonałem i złożyłem sprawozdanie. Dalszych prac nie podjęto.

Dyrektora Fortuńskiego oddelegowano do Stoczni im. Warskiego na stanowisko Dyrektora Naczelnego.

Zaraz po tym odeszło wielu wartościowych ludzi. Zdolni, zahartowani inżynierowie i technicy zasilili przemysł m. Szczecina.

Fabryką Motocykli w zastępstwie kierował Bogusław Prugar.

Samochód?! pod nazwą-Gryfia. Zjednoczenie usilnie poszukiwało tematu produkcyjnego dla Szczecina i Łodzi, dotychczasowych największych producentów o licznych załogach. Mali dostawcy nie byli taką bolączką dla tamtego systemu. W tych dwóch zakładach byłoby z dnia na dzień najwięcej bezrobotnych.

Ministerstwo Przemysłu Maszynowego wpadło na pomysł, aby skonstruować jakiś pojazd, który nie będzie motocyklem, a także nie mógłby być samochodem. Napęd miał stanowić silnik JUNAKA i w ten cudowny sposób fabryka silników w Łodzi mogłaby być również uratowana.

– Pojazd, który zaprojektujecie, nie może być samochodem, tylko trójkołowcem. Ma być dla dwóch osób dorosłych i dwoje dzieci i musi posiadać dwoje drzwi bocznych–w skrócie przedstawił zadanie wiceminister.

Uzasadnień żadnych nie było. Przynajmniej mnie nic o tym nie wiadomo, a byłem w środku wydarzeń.

Wyraźnie powiedziano, że to ma być czymś co nie jest i tak dalej!

Do realizacji powołano w fabryce zespół składający się z inżynierów i techników z Działu Głównego Technologa i Głównego Konstruktora.

Szefem roboczym całości został inż. Zenon Mrówka. Cichy nadzór pełnił Główny Konstruktor inż. Andrzej Kazuba. Ja kierowałem zespołem podwozia.

Projektem (sylwetką) nadwozia miał się zająć stylista (artysta plastyk), na ten czas zatrudniony w fabryce.

Muszę jednak wyjaśnić jak to się stało, że fabryka, która posiadała poważny dział Głównego Konstruktora, powierzyła konstrukcję tego wyrobu parweniuszom. My byliśmy od innych zadań.

Konstruktorzy, po zapoznaniu się z dziwacznymi założeniami powiedzieli, że z tego nic nie będzie, a zadanie stawia chyba wariat, albo w najlepszym przypadku niedouczony.

Bez serca nie powstaje żadna konstrukcja, chociażby ją robili najlepsi fachowcy. Zmontowana z konieczności ekipa również miała takie same zapatrywanie na sprawę jak konstruktorzy, z tą różnicą, że nas oderwano od naszych obowiązków i przydzielono inne zadanie, także inżynierskie i tajemnicze (tak nam się wydawało).

Po miesiącu lub trochę później wsiadłem (na autostradzie pod Szczecinem) na nasze podwozie i ruszyłem.

Za mną podążał Nysą inż. Kazuba z całą ekipą.

Kiedy ja się rozpędzałem i jechałem coraz szybciej nie odczuwałem, że prawie wzlatuję w powietrze, a Andrzej to widział i włos mu się jeżył na głowie, również gnał na złamanie karku.

Jeszcze chwila, a będzie świadkiem mojej śmierci. Jechałem bez kasku. Zaczął trąbić i krzyczeć, abym się zatrzymał, ale ja tego nie słyszałem, bo silnik JUNAKA głośno hałasował.

Zwolniłem, bo jechał przede mną samochód i wtedy dopadła mnie „Nysa” i zagrodziła drogę.

Kazuba wyskoczył i o mały włos byłbym zginął od jego pięści, gdyby nie moja umiejętność uników, wynik wcześniejszych ćwiczeń bokserskich. Krzyczał na mnie przez dobre kilka minut, aż się uspokoił i wtedy opowiedział mi jak wyglądała moja jazda. Teraz i mnie zrobiły się miękkie kolana.

Podwozie zdało egzamin i można było doklejać resztę. Kartonowa - artystyczna wizja stylisty w skali 1:10 przeniesiona na papier i "opomiarowana" zamieniała się w rzeczywiste nadwozie pojazdu, który otrzymał nazwę: GRYFIA.

Jakie były dalsze losy tego tworu? Nie pamiętam. Już mnie nie obchodziło.

Jakie były dalsze losy tego tworu? Nie pamiętam. Już mnie nie obchodziło.

Pojazd GRYFIA powstał, ale nigdy nie był przez twórców dokładnie przebadany.

Pewnego zimowego dnia prototyp załadowano na samochód, przykryto plandeką i wywieziono. Dokąd?

To był ostatni raz, kiedy widziałem to, co nosiło roboczą nazwę: NI TO MOTOCYKL, NI TO SAMOCHÓD.

Podobno później GRYFIA była w izbie pamięci FMS Polmo. Ja tego pojazdu tam nie widziałem.

W tym czasie dyrektorem Zjednoczenia Polskiej Motoryzacji, czyli ZPMot został mgr inż. Tadeusz Wrzaszczyk, późniejszy minister. Szeptano, że ojciec T. Wrzaszczyka był oficerem i adiutantem gen. Bronisława Prugar – Ketlinga. Obaj byli internowani w Szwajcarii. Teraz nastąpiła zmiana zwierzchnictwa- mawiali, i dlatego synowie dobrze się rozumieją

i wzajemnie sobie pomagają.

Dla Szczecina dość szybko znaleziono wyjście z trudnej sytuacji. Zjednoczenie zaproponowało zmianę charakteru fabryki.

Z finalisty, mieliśmy stać się producentem specjalistycznym i głównym i jedynym dostawcą wałów napędowych i mechanizmów kierowniczych do wszystkich samochodów produkowanych w Polsce, a także eksporterem tych wyrobów.

Tej decyzji nie przyjęliśmy entuzjastycznie. Znowu odeszło kilku wartościowych ludzi z fabryki, którzy byli bardzo emocjonalnie związani z produkcja motocykla.

Trudno było rozstać się z motocyklem, ale nie było wyjścia. Zaczął się nowy proces i nowa historia fabryki. Ostatni motocykl JUNAK - M10 zszedł z taśmy 28. czerwca 1965 roku. Szczecińska Fabryka Motocykli wykonała około 100 tysięcy motocykli i około 20 tysięcy trójkołowca B20. (Uwaga! Wprowadziłem kilka zdjęć z tamtego okresu-patrz załącznik nr.1, inne będą później).

Uwaga! Polski samochód pod nazwą GRYFIA powstał w Szczecińskiej Fabryce Motocykli "JUNAK" w Szczecinie. Napędem tego samochodu był silnik JUNAKA produkowany w Łodzi. To jedyna prawda o tym "tworze". Byłem jego współtwórcą. I radziłbym tym, którzy piszą książki (w Internecie) o Polskiej Motoryzacji, aby się dokładniej zapoznawali z historią przemysłu motoryzacyjnego.